伊之密數(shù)智化技術(shù):助力中國(guó)制造業(yè)出海,賦能全球智造

在全球制造業(yè)智能化浪潮中,中國(guó)企業(yè)正加速出海布局。然而,海外工廠常面臨設(shè)備運(yùn)維難、材料浪費(fèi)多、生產(chǎn)管理效率低等挑戰(zhàn)。作為中國(guó)注塑裝備領(lǐng)域的領(lǐng)軍者,伊之密以自主研發(fā)的數(shù)字化、智能化技術(shù)為核心,構(gòu)建了一套覆蓋“設(shè)備-工藝-生產(chǎn)”全鏈路的智慧成型解決方案,助力企業(yè)突破地域限制,將國(guó)內(nèi)已驗(yàn)證的高效管理模式無(wú)縫復(fù)制至海外。以下通過(guò)幾個(gè)典型場(chǎng)景,解析伊之密如何用技術(shù)重塑全球制造競(jìng)爭(zhēng)力。

| 客戶案例

場(chǎng)景1:遠(yuǎn)程故障診斷,15分鐘遠(yuǎn)程“把脈開(kāi)方”

凌晨3點(diǎn),某中國(guó)企業(yè)在墨西哥的汽車配件工廠內(nèi),一臺(tái)注塑機(jī)突然報(bào)警停機(jī)。傳統(tǒng)模式下,需等待國(guó)內(nèi)工程師跨國(guó)支援,停機(jī)損失高達(dá)數(shù)萬(wàn)美元。而此刻,伊之密的遠(yuǎn)程故障診斷系統(tǒng)正可以發(fā)揮作用:

①實(shí)時(shí)感知:設(shè)備內(nèi)置的數(shù)十個(gè)傳感器瞬間捕捉到鎖模力異常波動(dòng),觸發(fā)設(shè)備預(yù)警;

②智能歸因:系統(tǒng)比對(duì)全球10萬(wàn)臺(tái)設(shè)備的歷史數(shù)據(jù),鎖定故障原因?yàn)橐簤洪y堵塞,準(zhǔn)確率98%; ?

③AR遠(yuǎn)程協(xié)作:墨方操作員佩戴AR眼鏡,國(guó)內(nèi)專家實(shí)時(shí)標(biāo)注設(shè)備內(nèi)部結(jié)構(gòu),指導(dǎo)更換備件。

結(jié)果:從報(bào)警到恢復(fù)生產(chǎn)僅用47分鐘,較傳統(tǒng)模式效率提升80%。伊之密的“伊點(diǎn)通(Yi CMS)+遠(yuǎn)程診斷”技術(shù),讓海外工廠運(yùn)維響應(yīng)速度比肩本土。

場(chǎng)景2:智能工藝平臺(tái),工藝參數(shù)“一鍵自適應(yīng)”

同一款手機(jī)外殼,在泰國(guó)雨季和越南旱季生產(chǎn)時(shí),因溫濕度差異頻繁出現(xiàn)飛邊缺陷。伊之密的智能工藝云平臺(tái)打破僵局:

①實(shí)時(shí)感知:車間物聯(lián)網(wǎng)終端實(shí)時(shí)采集溫濕度、氣壓數(shù)據(jù),同步至云端; ?

②智能調(diào)參:系統(tǒng)根據(jù)設(shè)備、模具、制品和原材料智能匹配工藝參數(shù),指導(dǎo)調(diào)整射膠速度、保壓時(shí)間,找到最佳工藝窗口,顯著提高良品率;

③知識(shí)沉淀:優(yōu)化后的參數(shù)自動(dòng)存入企業(yè)專屬工藝庫(kù),新工廠投產(chǎn)時(shí)可“一鍵克隆”。

價(jià)值:跨國(guó)集團(tuán)在東南亞多個(gè)國(guó)工廠實(shí)現(xiàn)工藝標(biāo)準(zhǔn)化,大幅改善產(chǎn)品一致性。產(chǎn)品變形解決,符合合格品標(biāo)準(zhǔn),缺陷被優(yōu)化。

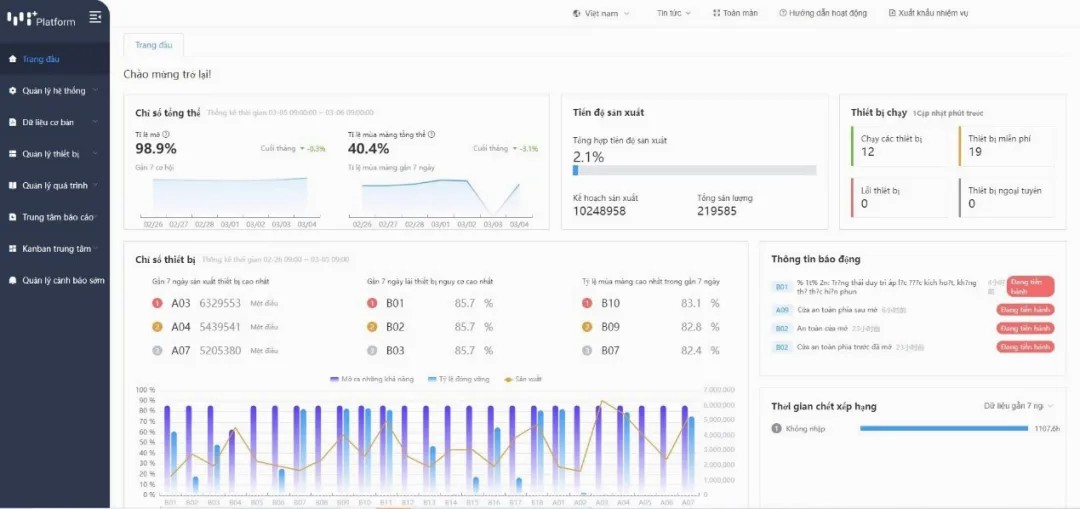

場(chǎng)景3:海外透明工廠

某家電企業(yè)越南工廠曾因生產(chǎn)進(jìn)度不透明,多次延誤客戶訂單交付。引入伊之密全球化Yi MES系統(tǒng)后:

①實(shí)時(shí)追溯:每個(gè)產(chǎn)品附帶唯一二維碼,掃碼即顯示原料批次、工藝參數(shù)、質(zhì)檢記錄; ?

②智能排產(chǎn):APS算法綜合考慮模具壽命、電價(jià)峰谷、物流周期,設(shè)備利用率提升22%;

③多語(yǔ)言看板:中/英/越南語(yǔ)實(shí)時(shí)切換,當(dāng)?shù)毓芾韺涌呻S時(shí)查看OEE、能耗等指標(biāo)。?

成效:訂單交付周期大幅縮短,客戶投訴率顯著下降。

| 技術(shù)底座:伊之密數(shù)智化“鐵三角”

上述場(chǎng)景的背后,是伊之密深耕多年的技術(shù)體系:

1.YIZUMI IIoT平臺(tái):接入全球近萬(wàn)臺(tái)設(shè)備,日均處理數(shù)據(jù)10TB,支持毫秒級(jí)響應(yīng);

2.自主可控的工業(yè)算法與軟件產(chǎn)品:22項(xiàng)核心專利,涵蓋遠(yuǎn)程診斷、工藝優(yōu)化、生產(chǎn)制造、高級(jí)排程、質(zhì)量分析與能耗分析等領(lǐng)域;

3.高性能架構(gòu):模塊化設(shè)計(jì)適配云原生、大數(shù)據(jù)引擎,支持本地私有化和云化部署。

出海實(shí)踐:從“技術(shù)輸出”到“生態(tài)共建”

伊之密正通過(guò)三種路徑助力中國(guó)制造全球化:

1.輕量化復(fù)制:“云Yi MES + 伊點(diǎn)通”方案,4周完成海外工廠數(shù)字化生產(chǎn)管理改造;同時(shí)可選“遠(yuǎn)程診斷”“智能工藝”等高級(jí)模塊。

2.本地化服務(wù):在越南、墨西哥等地設(shè)立技術(shù)中心,提供“系統(tǒng)+培訓(xùn)+運(yùn)維”全包服務(wù);?

3. 開(kāi)放生態(tài):聯(lián)合國(guó)內(nèi)外高校及科研機(jī)構(gòu),以及金蝶、賽意等伙伴,構(gòu)建從設(shè)備層到MES/MOM的端到端,設(shè)備運(yùn)維及制造運(yùn)營(yíng)管理解決方案。

結(jié)語(yǔ):讓世界工廠共享“中國(guó)式智造”

當(dāng)數(shù)字化轉(zhuǎn)型成為全球制造業(yè)的通用語(yǔ)言,伊之密正用自主技術(shù)打破海外運(yùn)營(yíng)的“水土不服”。通過(guò)設(shè)備互聯(lián)、智能工藝優(yōu)化、智能生產(chǎn),中國(guó)企業(yè)得以在海外重建“中國(guó)效率”優(yōu)勢(shì)——這不僅是對(duì)成本的優(yōu)化,更是對(duì)制造話語(yǔ)權(quán)的重新定義。

未來(lái),伊之密將繼續(xù)以技術(shù)為舟,助力更多企業(yè)跨越山海,讓全球工廠流淌“中國(guó)智造”的基因。

*頁(yè)面數(shù)據(jù)均源于伊之密廠內(nèi)測(cè)試,設(shè)備具體數(shù)據(jù)以定制設(shè)備情況為準(zhǔn)。